Begasung der BSL-3-Räume in der neuen Halle „Bioveta Biosafety Hall”

15. 02. 2023

BLOCK hat die neue Bioveta Biosafety Hall (BBH) für die biotechnologische Produktion von veterinärmedizinischen Präparaten erfolgreich fertiggestellt und übergeben.

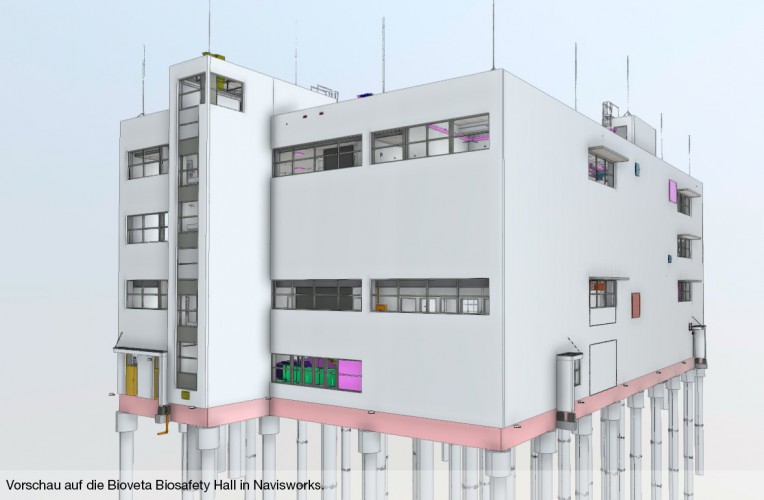

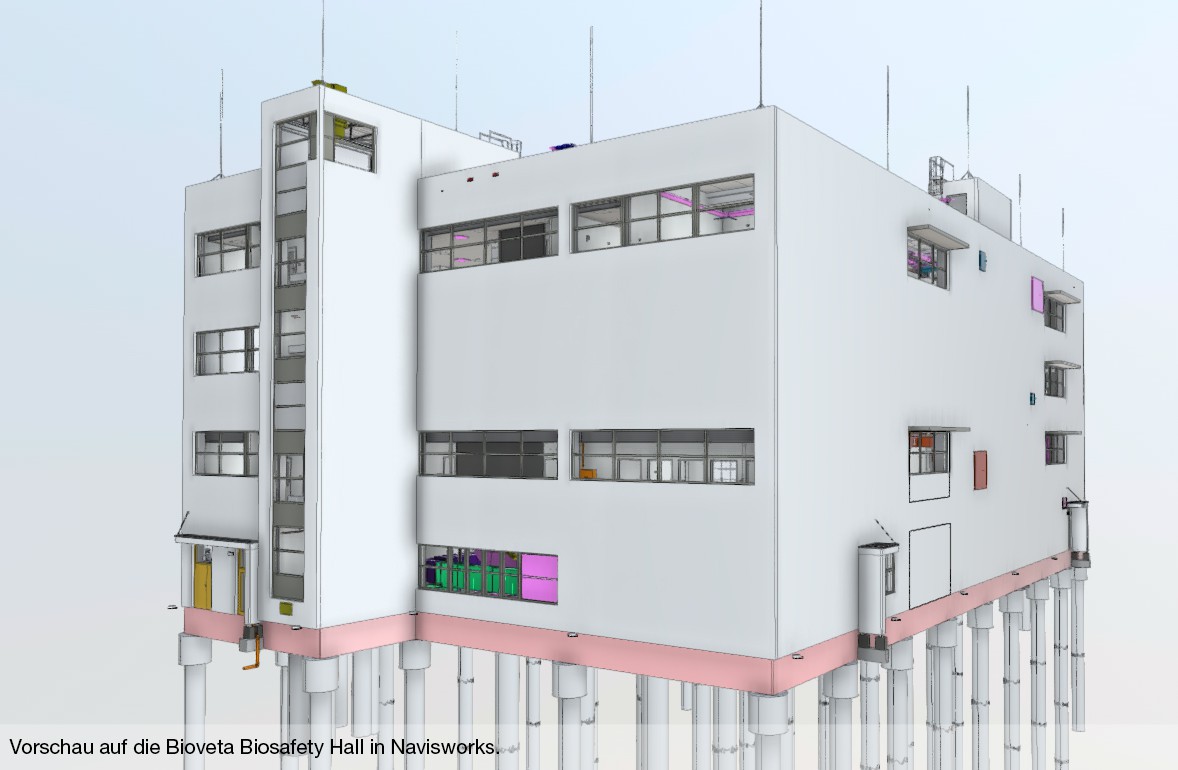

BLOCK® hat die neue Bioveta Biosafety Hall (BBH) für die biotechnologische Produktion von veterinärmedizinischen Präparaten erfolgreich fertiggestellt und übergeben. Die Halle befindet sich auf dem Bioveta-Gelände neben der im Jahr 2018 von BLOCK gebauten Bioveta Novelty Hall und knüpft damit an die Entwicklung der Bioveta an. Einstweilen werden zwei Geschosse des vierstöckigen Gebäudes genutzt. Im 2. OG wird die biotechnologische Produktion von Vakzinen untergebracht und im 4. OG befinden sich vorübergehend die QS-Labore (Quality Assurance).

BLOCK® realisierte die komplexe Lieferung des Bauwerks, die Erstellung der Projektdokumentation einschließlich der Lieferung und Installation der technischen und technologischen Anlagen. Bestandteil der Umsetzung war auch die Gestaltung der betroffenen Außenbereiche und Oberflächen, um die Anbindung der Gebäudeobjekte an die umliegenden Straßen zu gewährleisten, die Durchführung der erforderlichen Prüfungen, Revisionen, Validierungen, Einregulierungen und die Ausführung eines Probelaufs von mindestens 30 Tagen. Die Arbeiten wurden unter voll laufendem Betrieb des Geländes der Gesellschaft Bioveta abgewickelt.

Die Produktionsarbeiten für die biotechnologische Herstellung von Vakzinen im 2. OG erfolgen in der Schutzstufe BSL-3, durch eine vollständig geschlossene Technik unter Einhaltung der gesetzlichen Sicherheitsanforderungen (insbesondere bei der Lufttechnik). Die kompletten Reinräume und die technologischen Einrichtungen sind mit H2O2-Dämpfen begasbar, ebenso wie der Abwasserdekontaminationsbereich im 1. OG.

In der Bioveta Biosafety Hall haben wir Reinräume der biologischen Schutzstufe 3 mit einer Gesamtfläche von 226 m2 einschließlich eines komplexen Systems zur H2O2-Dampfbegasung realisiert.

Damit in den BSL-3-Räumen gearbeitet werden kann, müssen sie eine Reihe von Kriterien erfüllen.

BSL-Räume (BioSafety Level) sind biologisch gefährdete Räume. Biologisches Risko ist die Bedrohung durch Substanzen biologischen Ursprungs, die eine Gefahr für die Gesundheit von Mensch und Tier darstellen. Als Beispiele für Gegenstände und Substanzen, die ein biologisches Risiko darstellen können, sind medizinische Abfälle oder mikrobielle Proben (z. B. Viren oder biologische Gifte). Es werden vier Stufen des technischen Schutzes für BSL Labore/Produktionsanlagen unterschieden, nämlich BSL-1 "basic", BSL-2 "basic", BSL-3 "containment", BSL-4 "maximum containment". Damit in den BSL-Bereichen geeignete Arbeiten ausgeführt werden können, müssen die Räume eine Reihe von Kriterien erfüllen. Das Thema biologische Schutzstufe (BSL) wird durch einer Reihe von Verordnungen behandelt. Zum Beispiel die tschechische Norm „ČSN EN 12128, 09/1999 - Biotechnik - Laboratorien für Forschung, Entwicklung und Prüfung – Sicherheitsstufen“ und „die Regierungsverordnung Nr. 361/2007 Tsch. GBl. zur Festlegung der Bedingungen für den Gesundheitsschutz am Arbeitsplat". Zu den internationalen Normen gehören zum Beispiel "WHO, Laboratory Biosafety Manual, 2004 (3rd edition)" oder "Design Requirements Manual (DRM), National Institutes of Health (NIH)". Unser Spezialistenteam muss natürlich zu 100 % mit all diesen Normen vertraut sein und das gesamte Projekt in Übereinstimmung mit ihnen abwickeln. Für die BLOCK®-Gruppe hat unser Kollege Ing. Petr Jirkovsky, ein umfangreiches Handbuch, das den Entwurf und die richtige Lösung dieser Räume zusammenfasst. In diesem Dokument halten wir auch unsere Erfahrungen aus der Praxis aus bereits umgesetzten Projekten fest, die uns bei der Lösung anderer Projekte helfen.

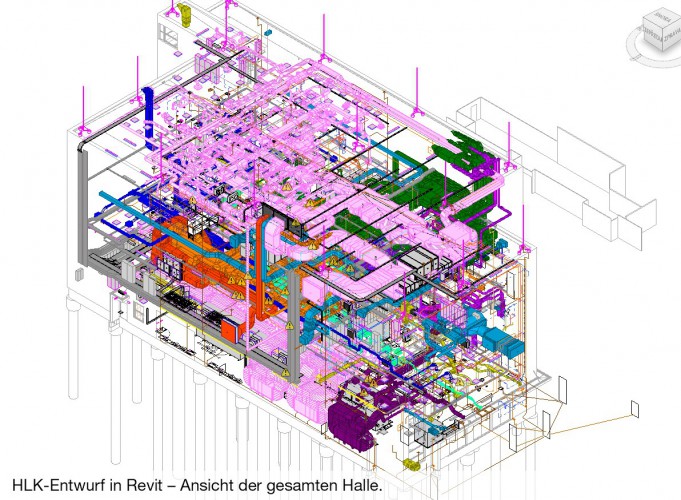

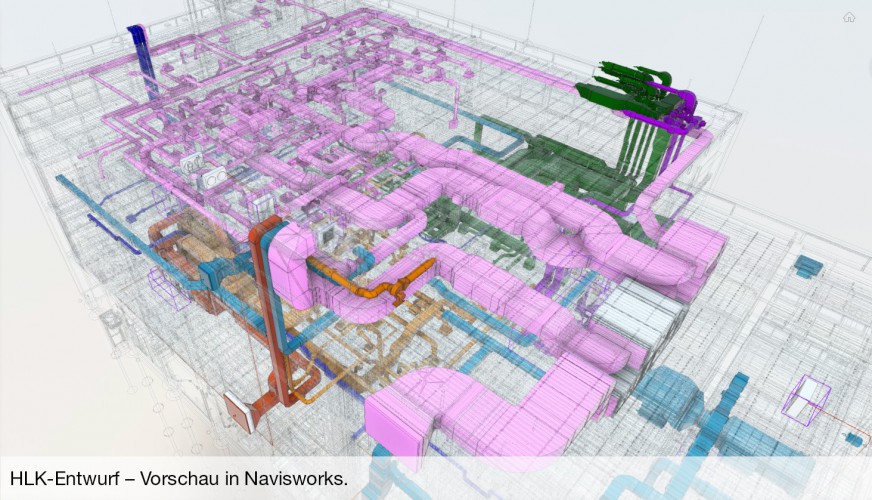

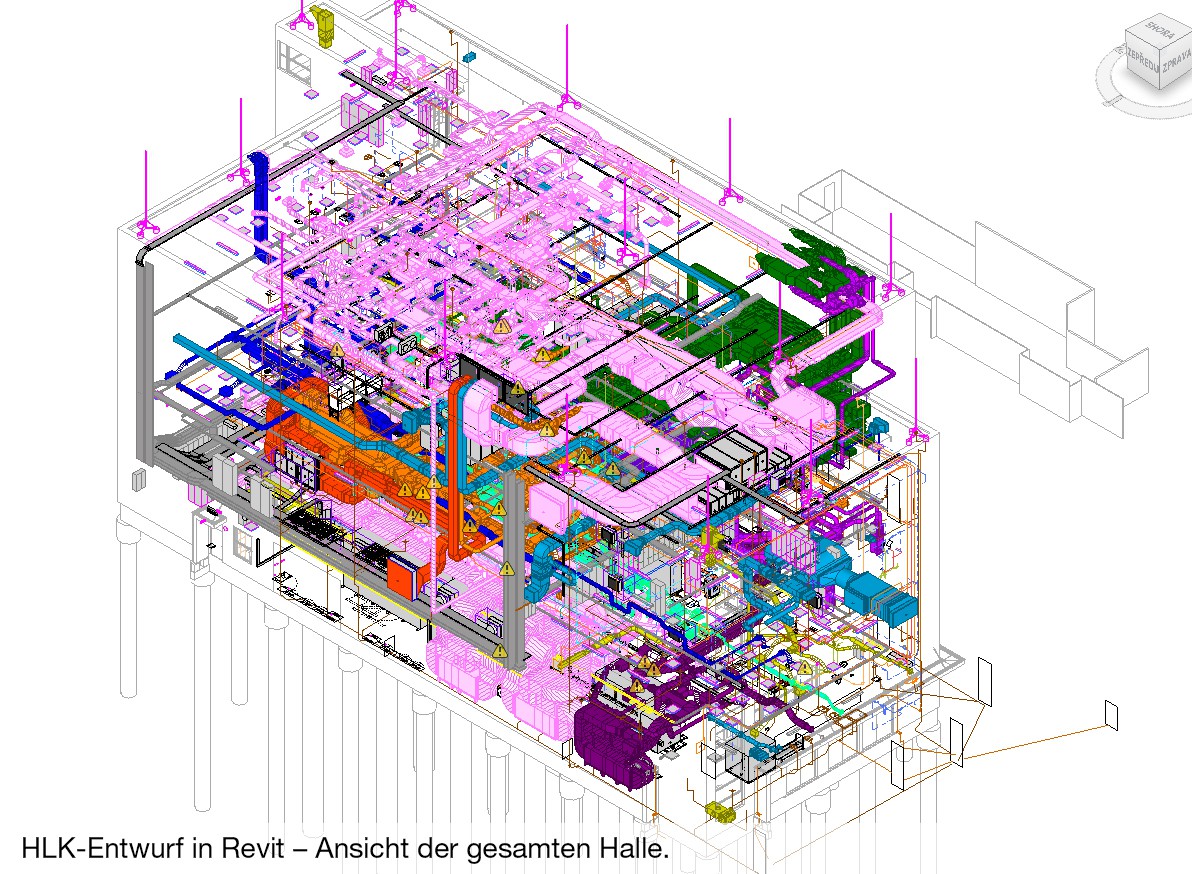

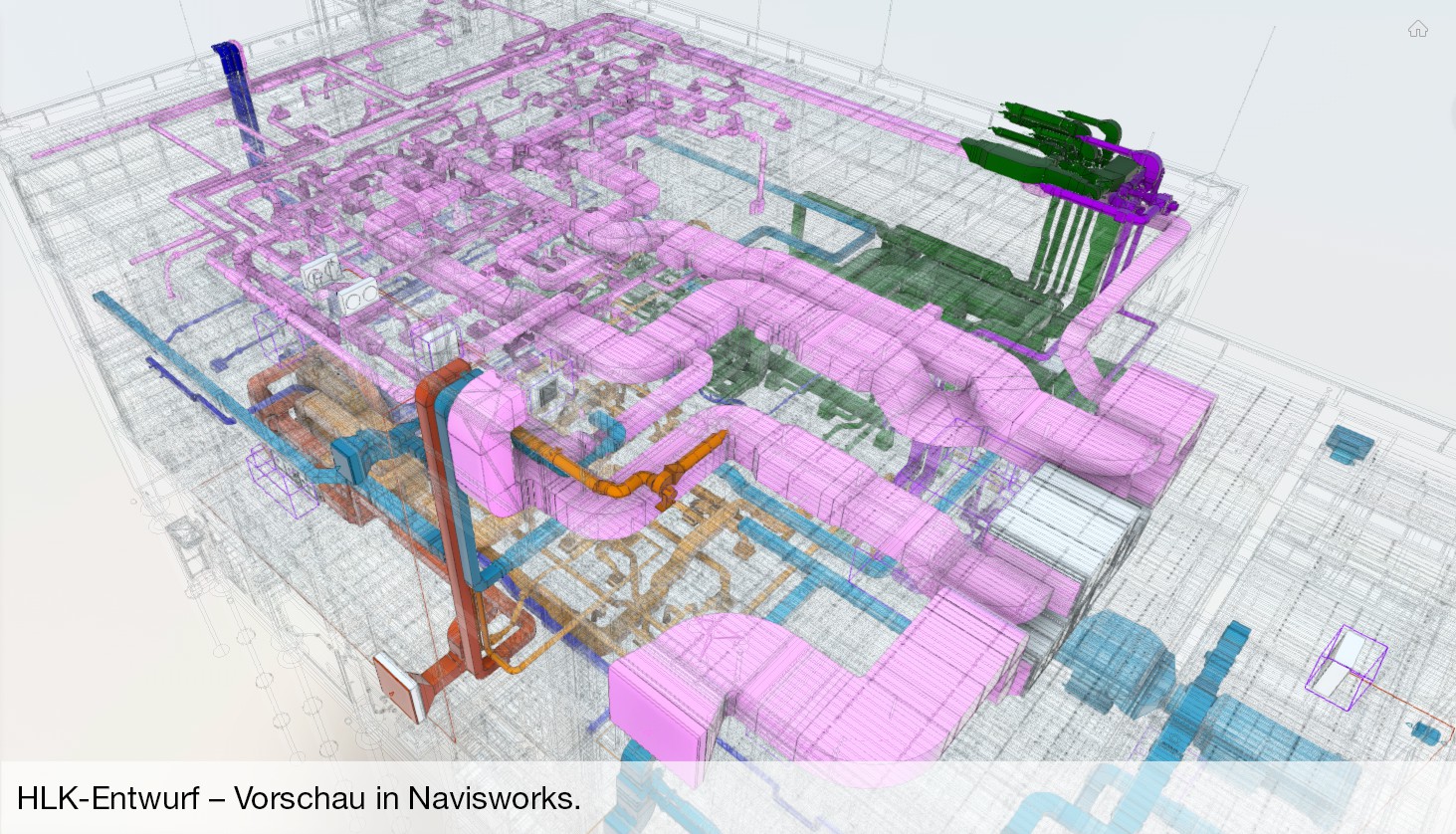

Um Ihnen eine Vorstellung davon zu geben, haben wir bei der Planung der BSL 3-Räume mit einem komplexen H2O2-Dampfbegasungssystem in der BBH-Halle beispielsweise die folgenden HLK-Prinzipien behandelt:

- Räume, die zu Laboratorien der Schutzstufe 3 gehören, stehen permanent unter Unterdruck (bis zu -50 Pa). Während des Begasungsvorgangs wird überall ein Druck von -10 bis -15 Pa aufrechterhalten.

- Am Abzug aus dem Raum befinden sich immer zwei HEPA-Filter hintereinander

- In der Rohrleitung befinden sich dichte Klappen (Blattdichtheit - Durchlässigkeitsklasse).

- Es werden spezielle Elemente verwendet.

- Das Konzept der HLK-Einheit m Hinblick auf die Begasung entwickelt.

- Das gesamte HLK-System und die HLK-Geräte müssen gegen Wasserstoffperoxiddampf beständig sein.

- Erhöhte Dichtheitsklasse der HLK-Rohrleitungen (Dichtheitsklasse mindestens "C").

- Die Untersicht wird aufgrund der Anforderungen an den Unterdruck (hoher Unterdruck in den Räumen) nicht aus Leichtmetall, sondern aus „Schwermetall“ (BLOCK®-Moduluntereckensystem) gebaut.

- Die HLK-Einheiten sind durch Reserve gesichert (diese Anforderung ergibt sich in der Regel aus einer Risikoanalyse). Das bedeutet, dass es zwei HLK-Einheiten parallel gibt, wobei die zweite als Backup für den Fall eines Ausfalls der ersten Einheit dient.

- Die Schleusen in die BSL-3-Räume sind als Stöpsel (mit 20 Pa Überdruck) ausgelegt und werden von einer anderen HLK-Einheit bedient.

- Der gesamte BSL-3-Raum im 2. OG ist nun aus Sicht der Lufttechnik im Prinzip als eine Anlage konzipiert. Die Luftvorbehandlungsanlage wärmt die Luft im Winter vor und entfeuchtet sie im Sommer, und zwei selbständige Umwälzeinheiten werden im Verhältnis 50/50 betrieben (so dass bei Ausfall einer Einheit die andere das System zumindest im gedämpften Betrieb halten kann). Somit ist die gesamte Anlage als ein einziger Begasungskreislauf.

- Die Quelle der H2O2-Dämfpfe wird auf die einzelnen Räume verteilt. Das System wird mit Hilfe eines Feuchtigkeitssensors gesteuert, der sich in der HLK-Rohrleitung befindet.

Beispiel der Grundsätze für H2O2-Dampfverteilungsleitungen:

- Die Verteilungsleitungen für Wasserstoffperoxiddampf sind in Zweige unterteilt.

- Von jedem Wasserstoffperoxiddampf-Entwickler (Puriter) geht eine Abzweigleitung für den gegebenen Raum oder die Raumgruppe. Der Entwickler kann für mehrere Abzweigungen gemeinsam sein, in diesem Fall sind die Abzweigungen in verschiedenen Stufen, d. h. sie werden nicht gleichzeitig dekontaminiert.

- Die Verteilerstellen sind unter der Untersicht mit Kugelhahn DN 40, Steuerung 24 V DC, Regelung 0-10 V, Clamp-Abschluss und Verteilerkopf abgeschlossen.

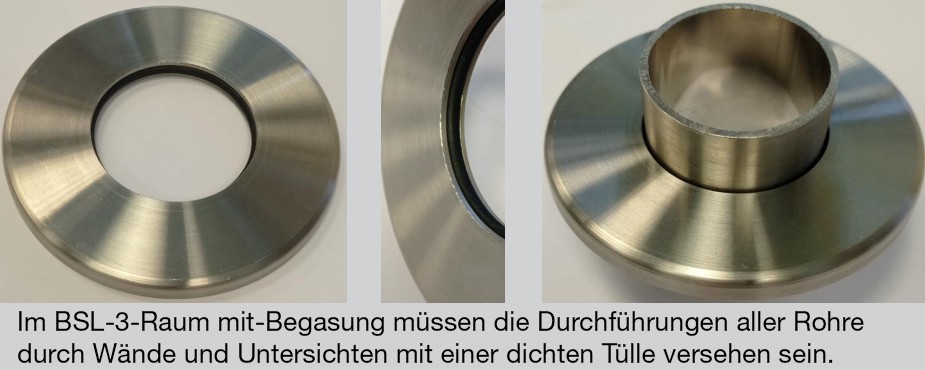

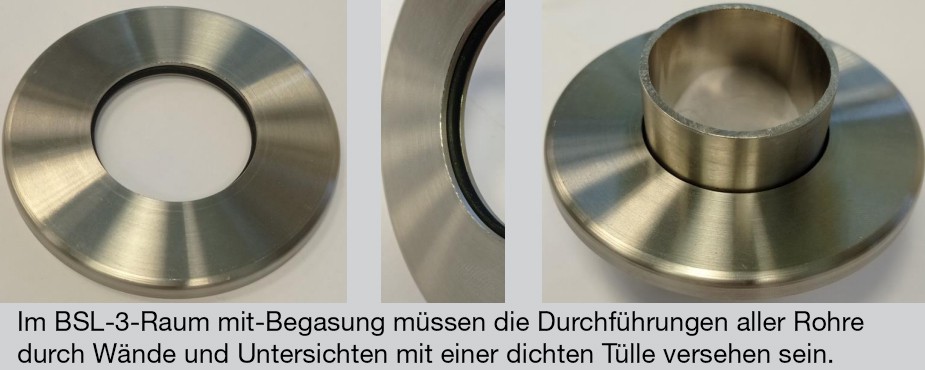

- Alle Rohrdurchführungen durch Wände in BSL-3 müssen mit einer dichten Tülle mit O-Ring versehen sein, die auf beiden Seiten der Wand installiert wird. Rohrdurchführungen durch Untersichten in BSL-3 werden mit einer dichten Tülle mit O-Ring an der Unterseite der Untersicht versehen.

Beispiel der Grundsätze für Anordnungen und Einbauten:

- Einbauräume mit Parametern für BSL-3 mit voraussichtlicher H2O2-Dampfbegasung sind in einem einheitlichen System aus nicht tragenden Metallstrukturen mit erhöhten Anforderungen an ihre Herstellung konzipiert. Diese BLOCK®-Konstruktionen schließen durch gegenseitig gelöste Verbindungen und Anschluss an die Bodenkonstruktion einander an, so erfüllen sie die hohen Anforderungen an die Sauberkeit und Dichtheit der Arbeitsumgebung. Nach dem Zusammenbau werden alle Fugen mit Silikonkitt abgedichtet.

- Zweistufige Personal- und Materialschleusen sind Standard bei BSL-3. Am Ausgang aus der Personalschleuse planen wir immer eine Dekontaminationsdusche

- Konstruktionsmaterialien beständig gegen H2O2.

- Dichte Ausführung von Reinräumen und HLK-System.

- Dichte Türen und andere Elemente.

Die Begasung mit Wasserstoffperoxiddämpfen hinterlässt keine Rückstände, da Wasserstoffperoxid nach der Dekontamination in Sauerstoff und Wasser zerfällt.

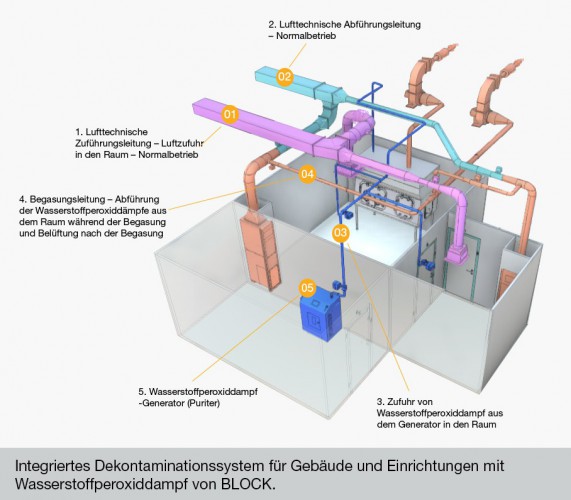

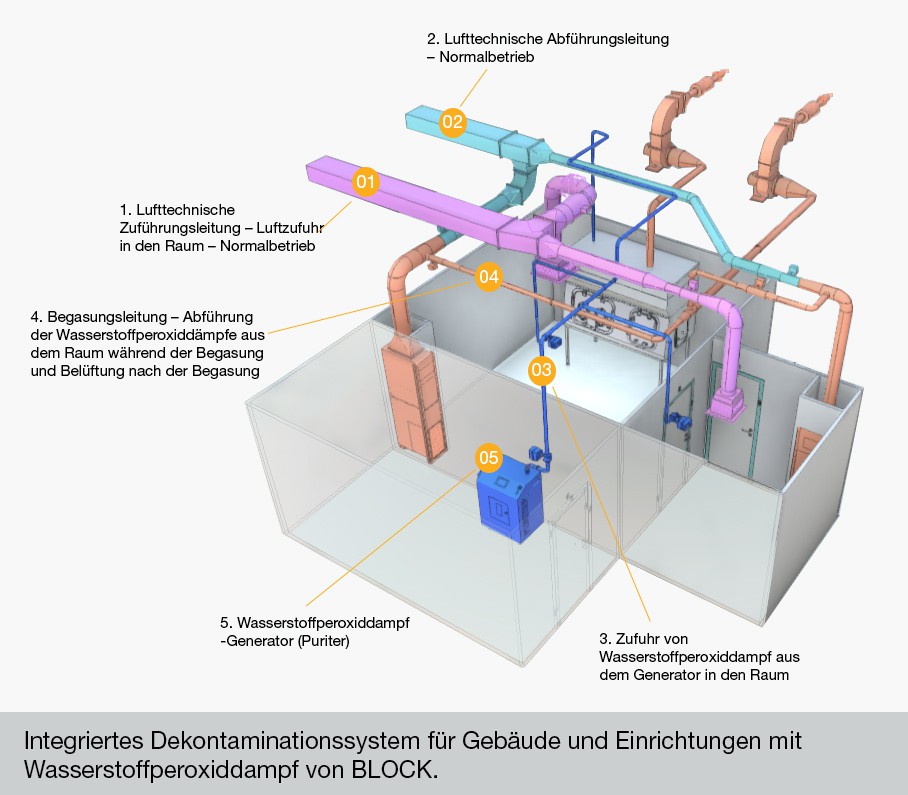

Eine der Anforderungen für BSL-3-Räume ist, dass sie regelmäßig begast (dekontaminiert) werden müssen. Dabei handelt es sich um einen Reinigungsprozess mit dem Ziel, biologische Kontaminationen oder die Möglichkeit einer Kontamination zu entfernen. Innerhalb der BLOCK®-Gruppe haben wir zu diesem Zweck ein integriertes System zur Dekontamination von Gebäuden und Einrichtungen mit Wasserstoffperoxiddampf entwickelt. Die Quelle des Wasserstoffperoxiddampfes sind die Entwickler (Puriters), die außerhalb der zur Dekontamination vorgesehenen Bereiche im technischen oder nicht klassifizierten Bereich angeordnet sind. Es handelt sich um mobile Geräte, die an die Verteilungsleitung angeschlossen sind. Die Wasserstoffperoxiddämpfe werden über eine separate Rohrleitung, die von den Puritern zu den Düsen an der Decke jedes Raumes (oder zu den Düsen, die sich in den einzelnen Einrichtungen befinden) führt, in die dekontaminierten Räume verteilt. Die Ableitung der kontaminierten Luft aus einzelnen Räumen erfolgt über eine Abluftleitung (HLK). Die Steuerung ist von einem übergeordneten leitenden Arbeitsplatz oder direkt vom gegebenen Puriter aus möglich. Der Dekontaminationsprozess kann auch über ein angeschlossenes Mobiltelefon überwacht werden. Am Ausgang jedes begasten Raums werden die relative Luftfeuchtigkeit und die Temperatur überwacht; sie sind die Steuergrößen, die den Dekontaminationsprozess mit Wasserstoffperoxiddampf bestimmen. Das System kann durch die Überwachung der Wasserstoffperoxiddampfkonzentration ergänzt werden, und die Daten können in einem übergeordneten System gesammelt werden.

Bei der Verwendung von Wasserstoffperoxiddampf kommt es zu einer Oberflächensterilisation, was eine Verringerung der biologischen Kontamination um bis zu 6 Größenordnungen bewirkt. Diese Methode hinterlässt keine Rückstände, da das Wasserstoffperoxid nach der Dekontamination in Sauerstoff und Wasser zerfällt.

Technologischer Prozess der Dekontamination (Begasung) in BSL-3-Räumen in der BBH-Halle

A) VORBEREITUNG DES RAUMS ZUR BEGASUNG

Vor der Luftparameter-Einstellung (Temperatur und Feuchtigkeit) wird vorgenommen:

- Abschaltung technologischer Prozesse

- Montage des Wasserstoffperoxid-Zuleitungssatzes an den in der Untersicht eingebauten Ausgang

- Verlassen des Raums durchs Personal

- Schließen der dichten Tür an der BSL-3-Grenzfläche

- Montage von Puritern an den entsprechenden Stellen

Anschließend werden die Räumlichkeiten lufttechnisch behandelt:

- Ausschalten von Luftbefeuchtern

- Luftheizung auf ca. 31°C

B) ÜBERGANG VOM HLK-ARBEITSBETRIEB ZUM BEGASUNGSPROZESS

- Der HLK-Modus schaltet vom Arbeitsmodus in den Ruhemodus, die Zu- und Abluftventilatoren der einzelnen Einheiten werden abgeschaltet.

- Die dichten Zuluftklappen in jedem Raum werden geschlossen.

- Die dichten Klappen am Hauptabluftkanal hinter der zweiten Stufe des HEPA-Filters werden geschlossen.

- Die Absperrklappen am Einlass des Wasserstoffperoxidgemisches vor jedem Raum werden geöffnet.

- Die Entwickler laufen an.

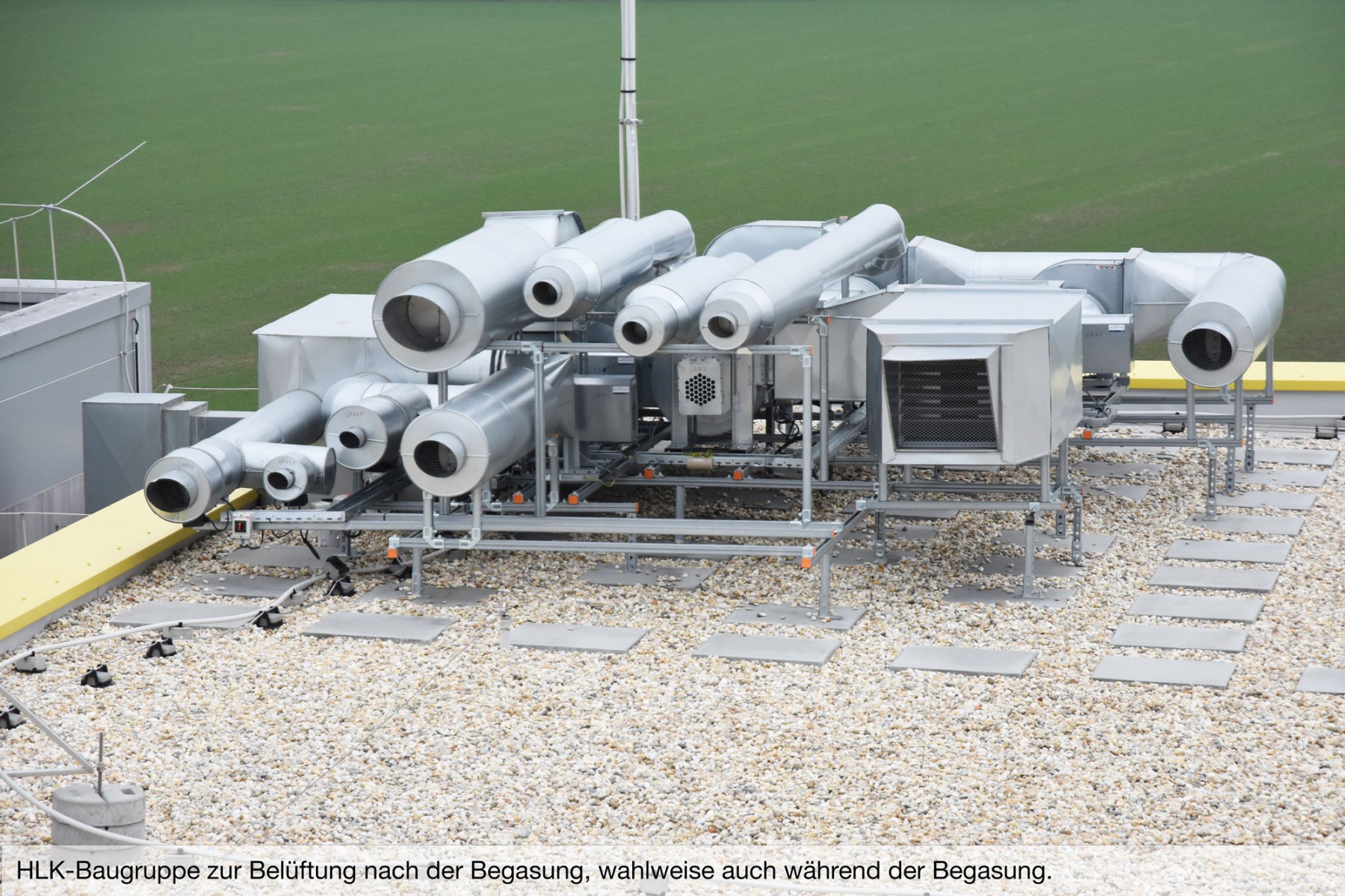

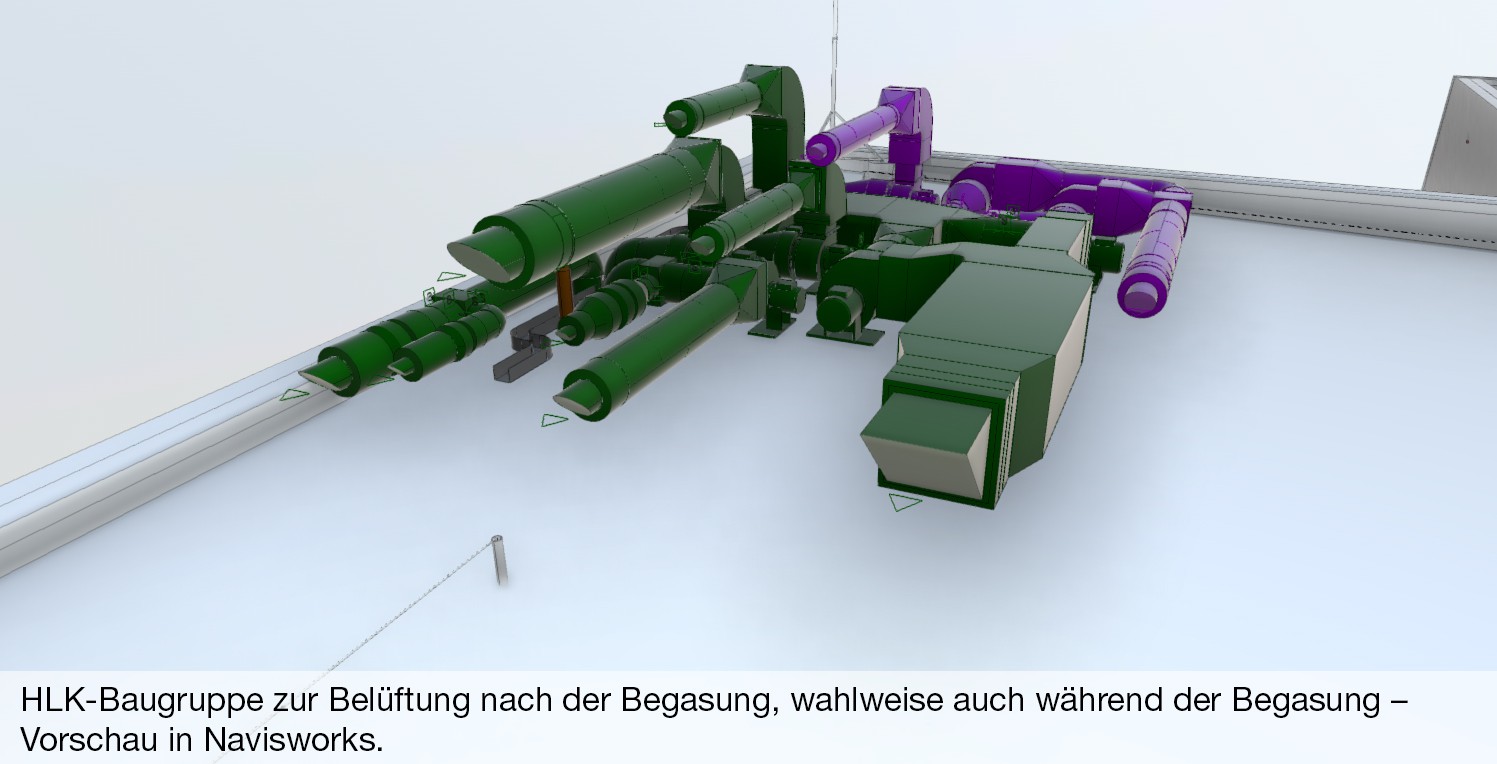

- Die Klappen am Begasungsauslass werden geöffnet und der (auf dem Dach montierte) Begasungsausluftventilator wird in Gang gesetzt, der die Abluft ins Freie ausbläst.

- Nach dem Erhitzen der Rohrleitung beginnt der Entwickler, das Wasserstoffperoxidgemisch zu distribuieren.

- Das Druckregime (Gefälle zwischen den Räumen) wird nach dem Abschalten der Lüftungsanlage ausgeglichen und durch den Begasungsprozess gesteuert. Der Raumdruck wird durch eine Regelklappe am Abzug bei jedem einzelnen Raum auf -10 Pa bis -15 Pa gehalten. Der Druckparameter wird gegen einen Drucknullpunkt gemessen. In jedem begasten Raum befindet sich ein Differenzdrucksensor.

C) DER EIGENTLICHE DEKONTAMINATIONSPROZESS

D) BELÜFTUNG DES RAUMS NACH DER BEGASUNG

- Der Wasserstoffperoxid-Entwickler stoppt die Aufbereitung des Gemisches aus Druckluft und Peroxid, bläst die schon separate Druckluft in die Räume für die Erstbelüftung der Räume von H2O2.

- Die Dauer dieses Vorgangs wird je nach Probebetrieb anhand der Überwachung der Abnahme der H2O2-Konzentration eingestellt.

- Danach ist die Tätigkeit der Entwickler beendet.

- Die Klappen an der Zufuhr des Peroxidgemischs in die Räume sind geschlossen.

- Die Klappe am Abzug des Begasungsventilators ist geschlossen.

- Dunstabzugsklappen geschlossen.

- Der Abluftventilator der Begasung ist ausgeschaltet.

- Die Luftvorbehandlungseinheiten werden in Gang gesetzt, die lufttechnischen Umwälzungseinheiten sowie die Ablufteinheiten werden im Betriebsmodus "Lüftung nach Begasung" in Gang gesetzt.

- Die Überwachung des ppm-Wertes erfolgt über den ppm-Sensor in der Abluftrohrleitung auf der Trasse zum V2-Ventilator.

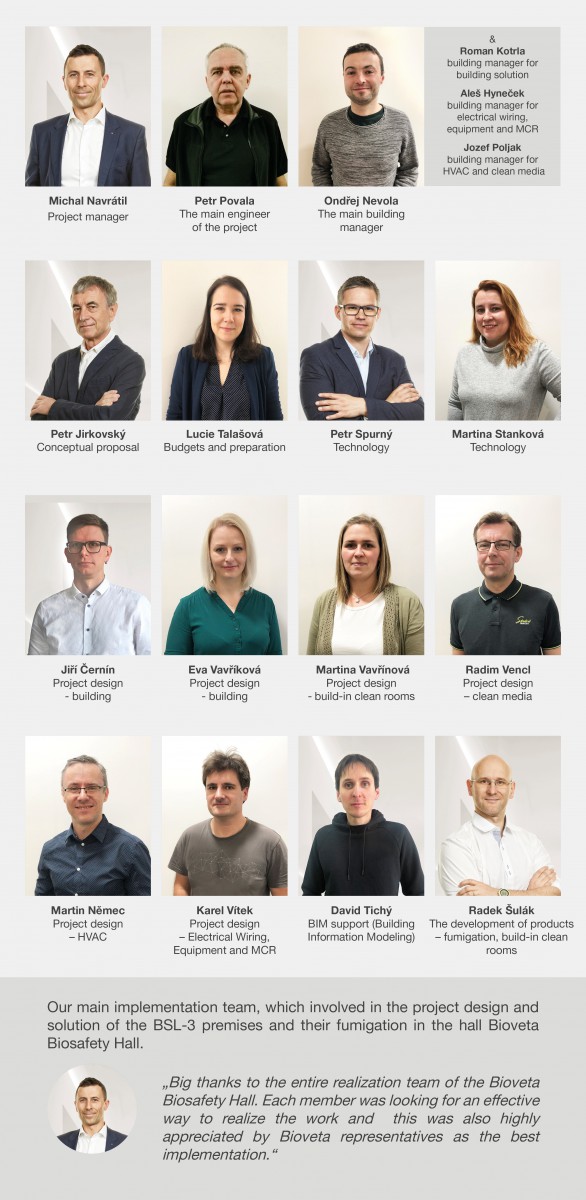

Ein großes Dankeschön gehört dem gesamten Implementierungsteam der Bioveta Biosafety Hall, wo jedes Mitglied eine effiziente Art zur Umsetzung der Arbeit suchte, und schließlich wurde dies auch durch die Vertreter von Bioveta als die bisher beste Umsetzung gelobt.

Fotogalerie

Begasung der BSL-3-Räume in der neuen Halle „Bioveta Biosafety Hall”

15. 02. 2023

BLOCK hat die neue Bioveta Biosafety Hall (BBH) für die biotechnologische Produktion von veterinärmedizinischen Präparaten erfolgreich fertiggestellt und übergeben.

BLOCK® hat die neue Bioveta Biosafety Hall (BBH) für die biotechnologische Produktion von veterinärmedizinischen Präparaten erfolgreich fertiggestellt und übergeben. Die Halle befindet sich auf dem Bioveta-Gelände neben der im Jahr 2018 von BLOCK gebauten Bioveta Novelty Hall und knüpft damit an die Entwicklung der Bioveta an. Einstweilen werden zwei Geschosse des vierstöckigen Gebäudes genutzt. Im 2. OG wird die biotechnologische Produktion von Vakzinen untergebracht und im 4. OG befinden sich vorübergehend die QS-Labore (Quality Assurance).

BLOCK® realisierte die komplexe Lieferung des Bauwerks, die Erstellung der Projektdokumentation einschließlich der Lieferung und Installation der technischen und technologischen Anlagen. Bestandteil der Umsetzung war auch die Gestaltung der betroffenen Außenbereiche und Oberflächen, um die Anbindung der Gebäudeobjekte an die umliegenden Straßen zu gewährleisten, die Durchführung der erforderlichen Prüfungen, Revisionen, Validierungen, Einregulierungen und die Ausführung eines Probelaufs von mindestens 30 Tagen. Die Arbeiten wurden unter voll laufendem Betrieb des Geländes der Gesellschaft Bioveta abgewickelt.

Die Produktionsarbeiten für die biotechnologische Herstellung von Vakzinen im 2. OG erfolgen in der Schutzstufe BSL-3, durch eine vollständig geschlossene Technik unter Einhaltung der gesetzlichen Sicherheitsanforderungen (insbesondere bei der Lufttechnik). Die kompletten Reinräume und die technologischen Einrichtungen sind mit H2O2-Dämpfen begasbar, ebenso wie der Abwasserdekontaminationsbereich im 1. OG.

In der Bioveta Biosafety Hall haben wir Reinräume der biologischen Schutzstufe 3 mit einer Gesamtfläche von 226 m2 einschließlich eines komplexen Systems zur H2O2-Dampfbegasung realisiert.

Damit in den BSL-3-Räumen gearbeitet werden kann, müssen sie eine Reihe von Kriterien erfüllen.

BSL-Räume (BioSafety Level) sind biologisch gefährdete Räume. Biologisches Risko ist die Bedrohung durch Substanzen biologischen Ursprungs, die eine Gefahr für die Gesundheit von Mensch und Tier darstellen. Als Beispiele für Gegenstände und Substanzen, die ein biologisches Risiko darstellen können, sind medizinische Abfälle oder mikrobielle Proben (z. B. Viren oder biologische Gifte). Es werden vier Stufen des technischen Schutzes für BSL Labore/Produktionsanlagen unterschieden, nämlich BSL-1 "basic", BSL-2 "basic", BSL-3 "containment", BSL-4 "maximum containment". Damit in den BSL-Bereichen geeignete Arbeiten ausgeführt werden können, müssen die Räume eine Reihe von Kriterien erfüllen. Das Thema biologische Schutzstufe (BSL) wird durch einer Reihe von Verordnungen behandelt. Zum Beispiel die tschechische Norm „ČSN EN 12128, 09/1999 - Biotechnik - Laboratorien für Forschung, Entwicklung und Prüfung – Sicherheitsstufen“ und „die Regierungsverordnung Nr. 361/2007 Tsch. GBl. zur Festlegung der Bedingungen für den Gesundheitsschutz am Arbeitsplat". Zu den internationalen Normen gehören zum Beispiel "WHO, Laboratory Biosafety Manual, 2004 (3rd edition)" oder "Design Requirements Manual (DRM), National Institutes of Health (NIH)". Unser Spezialistenteam muss natürlich zu 100 % mit all diesen Normen vertraut sein und das gesamte Projekt in Übereinstimmung mit ihnen abwickeln. Für die BLOCK®-Gruppe hat unser Kollege Ing. Petr Jirkovsky, ein umfangreiches Handbuch, das den Entwurf und die richtige Lösung dieser Räume zusammenfasst. In diesem Dokument halten wir auch unsere Erfahrungen aus der Praxis aus bereits umgesetzten Projekten fest, die uns bei der Lösung anderer Projekte helfen.

Um Ihnen eine Vorstellung davon zu geben, haben wir bei der Planung der BSL 3-Räume mit einem komplexen H2O2-Dampfbegasungssystem in der BBH-Halle beispielsweise die folgenden HLK-Prinzipien behandelt:

- Räume, die zu Laboratorien der Schutzstufe 3 gehören, stehen permanent unter Unterdruck (bis zu -50 Pa). Während des Begasungsvorgangs wird überall ein Druck von -10 bis -15 Pa aufrechterhalten.

- Am Abzug aus dem Raum befinden sich immer zwei HEPA-Filter hintereinander

- In der Rohrleitung befinden sich dichte Klappen (Blattdichtheit - Durchlässigkeitsklasse).

- Es werden spezielle Elemente verwendet.

- Das Konzept der HLK-Einheit m Hinblick auf die Begasung entwickelt.

- Das gesamte HLK-System und die HLK-Geräte müssen gegen Wasserstoffperoxiddampf beständig sein.

- Erhöhte Dichtheitsklasse der HLK-Rohrleitungen (Dichtheitsklasse mindestens "C").

- Die Untersicht wird aufgrund der Anforderungen an den Unterdruck (hoher Unterdruck in den Räumen) nicht aus Leichtmetall, sondern aus „Schwermetall“ (BLOCK®-Moduluntereckensystem) gebaut.

- Die HLK-Einheiten sind durch Reserve gesichert (diese Anforderung ergibt sich in der Regel aus einer Risikoanalyse). Das bedeutet, dass es zwei HLK-Einheiten parallel gibt, wobei die zweite als Backup für den Fall eines Ausfalls der ersten Einheit dient.

- Die Schleusen in die BSL-3-Räume sind als Stöpsel (mit 20 Pa Überdruck) ausgelegt und werden von einer anderen HLK-Einheit bedient.

- Der gesamte BSL-3-Raum im 2. OG ist nun aus Sicht der Lufttechnik im Prinzip als eine Anlage konzipiert. Die Luftvorbehandlungsanlage wärmt die Luft im Winter vor und entfeuchtet sie im Sommer, und zwei selbständige Umwälzeinheiten werden im Verhältnis 50/50 betrieben (so dass bei Ausfall einer Einheit die andere das System zumindest im gedämpften Betrieb halten kann). Somit ist die gesamte Anlage als ein einziger Begasungskreislauf.

- Die Quelle der H2O2-Dämfpfe wird auf die einzelnen Räume verteilt. Das System wird mit Hilfe eines Feuchtigkeitssensors gesteuert, der sich in der HLK-Rohrleitung befindet.

Beispiel der Grundsätze für H2O2-Dampfverteilungsleitungen:

- Die Verteilungsleitungen für Wasserstoffperoxiddampf sind in Zweige unterteilt.

- Von jedem Wasserstoffperoxiddampf-Entwickler (Puriter) geht eine Abzweigleitung für den gegebenen Raum oder die Raumgruppe. Der Entwickler kann für mehrere Abzweigungen gemeinsam sein, in diesem Fall sind die Abzweigungen in verschiedenen Stufen, d. h. sie werden nicht gleichzeitig dekontaminiert.

- Die Verteilerstellen sind unter der Untersicht mit Kugelhahn DN 40, Steuerung 24 V DC, Regelung 0-10 V, Clamp-Abschluss und Verteilerkopf abgeschlossen.

- Alle Rohrdurchführungen durch Wände in BSL-3 müssen mit einer dichten Tülle mit O-Ring versehen sein, die auf beiden Seiten der Wand installiert wird. Rohrdurchführungen durch Untersichten in BSL-3 werden mit einer dichten Tülle mit O-Ring an der Unterseite der Untersicht versehen.

Beispiel der Grundsätze für Anordnungen und Einbauten:

- Einbauräume mit Parametern für BSL-3 mit voraussichtlicher H2O2-Dampfbegasung sind in einem einheitlichen System aus nicht tragenden Metallstrukturen mit erhöhten Anforderungen an ihre Herstellung konzipiert. Diese BLOCK®-Konstruktionen schließen durch gegenseitig gelöste Verbindungen und Anschluss an die Bodenkonstruktion einander an, so erfüllen sie die hohen Anforderungen an die Sauberkeit und Dichtheit der Arbeitsumgebung. Nach dem Zusammenbau werden alle Fugen mit Silikonkitt abgedichtet.

- Zweistufige Personal- und Materialschleusen sind Standard bei BSL-3. Am Ausgang aus der Personalschleuse planen wir immer eine Dekontaminationsdusche

- Konstruktionsmaterialien beständig gegen H2O2.

- Dichte Ausführung von Reinräumen und HLK-System.

- Dichte Türen und andere Elemente.

Die Begasung mit Wasserstoffperoxiddämpfen hinterlässt keine Rückstände, da Wasserstoffperoxid nach der Dekontamination in Sauerstoff und Wasser zerfällt.

Eine der Anforderungen für BSL-3-Räume ist, dass sie regelmäßig begast (dekontaminiert) werden müssen. Dabei handelt es sich um einen Reinigungsprozess mit dem Ziel, biologische Kontaminationen oder die Möglichkeit einer Kontamination zu entfernen. Innerhalb der BLOCK®-Gruppe haben wir zu diesem Zweck ein integriertes System zur Dekontamination von Gebäuden und Einrichtungen mit Wasserstoffperoxiddampf entwickelt. Die Quelle des Wasserstoffperoxiddampfes sind die Entwickler (Puriters), die außerhalb der zur Dekontamination vorgesehenen Bereiche im technischen oder nicht klassifizierten Bereich angeordnet sind. Es handelt sich um mobile Geräte, die an die Verteilungsleitung angeschlossen sind. Die Wasserstoffperoxiddämpfe werden über eine separate Rohrleitung, die von den Puritern zu den Düsen an der Decke jedes Raumes (oder zu den Düsen, die sich in den einzelnen Einrichtungen befinden) führt, in die dekontaminierten Räume verteilt. Die Ableitung der kontaminierten Luft aus einzelnen Räumen erfolgt über eine Abluftleitung (HLK). Die Steuerung ist von einem übergeordneten leitenden Arbeitsplatz oder direkt vom gegebenen Puriter aus möglich. Der Dekontaminationsprozess kann auch über ein angeschlossenes Mobiltelefon überwacht werden. Am Ausgang jedes begasten Raums werden die relative Luftfeuchtigkeit und die Temperatur überwacht; sie sind die Steuergrößen, die den Dekontaminationsprozess mit Wasserstoffperoxiddampf bestimmen. Das System kann durch die Überwachung der Wasserstoffperoxiddampfkonzentration ergänzt werden, und die Daten können in einem übergeordneten System gesammelt werden.

Bei der Verwendung von Wasserstoffperoxiddampf kommt es zu einer Oberflächensterilisation, was eine Verringerung der biologischen Kontamination um bis zu 6 Größenordnungen bewirkt. Diese Methode hinterlässt keine Rückstände, da das Wasserstoffperoxid nach der Dekontamination in Sauerstoff und Wasser zerfällt.

Technologischer Prozess der Dekontamination (Begasung) in BSL-3-Räumen in der BBH-Halle

A) VORBEREITUNG DES RAUMS ZUR BEGASUNG

Vor der Luftparameter-Einstellung (Temperatur und Feuchtigkeit) wird vorgenommen:

- Abschaltung technologischer Prozesse

- Montage des Wasserstoffperoxid-Zuleitungssatzes an den in der Untersicht eingebauten Ausgang

- Verlassen des Raums durchs Personal

- Schließen der dichten Tür an der BSL-3-Grenzfläche

- Montage von Puritern an den entsprechenden Stellen

Anschließend werden die Räumlichkeiten lufttechnisch behandelt:

- Ausschalten von Luftbefeuchtern

- Luftheizung auf ca. 31°C

B) ÜBERGANG VOM HLK-ARBEITSBETRIEB ZUM BEGASUNGSPROZESS

- Der HLK-Modus schaltet vom Arbeitsmodus in den Ruhemodus, die Zu- und Abluftventilatoren der einzelnen Einheiten werden abgeschaltet.

- Die dichten Zuluftklappen in jedem Raum werden geschlossen.

- Die dichten Klappen am Hauptabluftkanal hinter der zweiten Stufe des HEPA-Filters werden geschlossen.

- Die Absperrklappen am Einlass des Wasserstoffperoxidgemisches vor jedem Raum werden geöffnet.

- Die Entwickler laufen an.

- Die Klappen am Begasungsauslass werden geöffnet und der (auf dem Dach montierte) Begasungsausluftventilator wird in Gang gesetzt, der die Abluft ins Freie ausbläst.

- Nach dem Erhitzen der Rohrleitung beginnt der Entwickler, das Wasserstoffperoxidgemisch zu distribuieren.

- Das Druckregime (Gefälle zwischen den Räumen) wird nach dem Abschalten der Lüftungsanlage ausgeglichen und durch den Begasungsprozess gesteuert. Der Raumdruck wird durch eine Regelklappe am Abzug bei jedem einzelnen Raum auf -10 Pa bis -15 Pa gehalten. Der Druckparameter wird gegen einen Drucknullpunkt gemessen. In jedem begasten Raum befindet sich ein Differenzdrucksensor.

C) DER EIGENTLICHE DEKONTAMINATIONSPROZESS

D) BELÜFTUNG DES RAUMS NACH DER BEGASUNG

- Der Wasserstoffperoxid-Entwickler stoppt die Aufbereitung des Gemisches aus Druckluft und Peroxid, bläst die schon separate Druckluft in die Räume für die Erstbelüftung der Räume von H2O2.

- Die Dauer dieses Vorgangs wird je nach Probebetrieb anhand der Überwachung der Abnahme der H2O2-Konzentration eingestellt.

- Danach ist die Tätigkeit der Entwickler beendet.

- Die Klappen an der Zufuhr des Peroxidgemischs in die Räume sind geschlossen.

- Die Klappe am Abzug des Begasungsventilators ist geschlossen.

- Dunstabzugsklappen geschlossen.

- Der Abluftventilator der Begasung ist ausgeschaltet.

- Die Luftvorbehandlungseinheiten werden in Gang gesetzt, die lufttechnischen Umwälzungseinheiten sowie die Ablufteinheiten werden im Betriebsmodus "Lüftung nach Begasung" in Gang gesetzt.

- Die Überwachung des ppm-Wertes erfolgt über den ppm-Sensor in der Abluftrohrleitung auf der Trasse zum V2-Ventilator.

Ein großes Dankeschön gehört dem gesamten Implementierungsteam der Bioveta Biosafety Hall, wo jedes Mitglied eine effiziente Art zur Umsetzung der Arbeit suchte, und schließlich wurde dies auch durch die Vertreter von Bioveta als die bisher beste Umsetzung gelobt.